2025.10.14技術情報

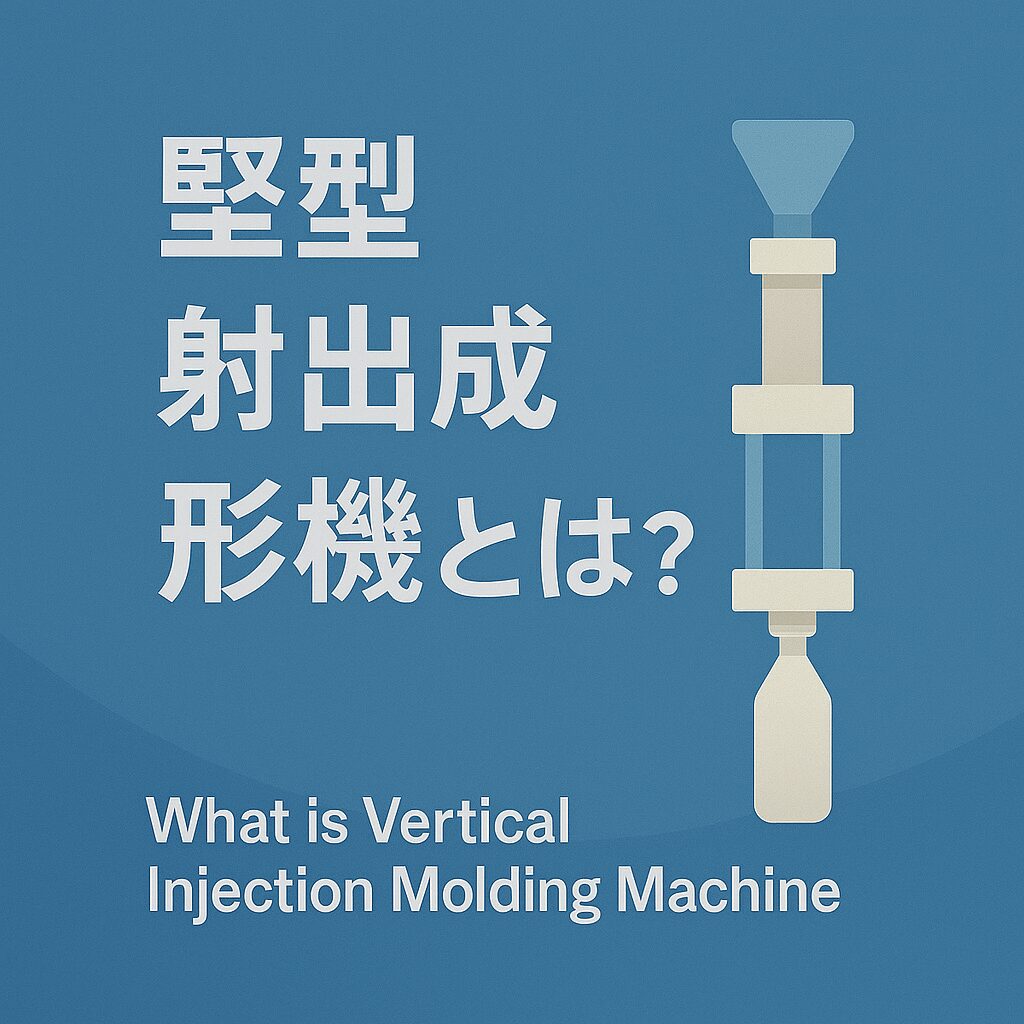

竪型射出成形機とは?

竪型射出成形機(Vertical Injection Molding Machine)は、成形ユニットが垂直方向に配置された射出成形機です。一般的な横型成形機に比べ、インサート成形や多品種少量生産に適しており、電子部品・コネクタ・金属インサート製品などで多く採用されています。

| 目次 |

| 1. 竪型射出成形機の構造 2. 竪型射出成形機の特徴 3. 竪型射出成形機の主な用途 4. メリットとデメリット 5. 横型射出成形機との比較 6. まとめ |

1. 竪型射出成形機の構造

竪型射出成形機は、クランプ装置(型締機構)が垂直方向に動作し、射出ユニットが上部または側面に配置されています。主な構成は以下の通りです。

● 型締ユニット:上下方向に金型を開閉。重力を利用した精密な位置決めが可能。

● 射出ユニット:溶融樹脂を金型へ射出。上射出または横射出タイプがある。

● 回転テーブル:多工程対応用。成形と取出しを同時に行うことでタクトタイム短縮。

● 制御ユニット:圧力、温度、速度を精密制御。

2. 竪型射出成形機の特徴

(1) インサート成形に最適

金属部品や端子などを金型にセットして樹脂で一体成形できるため、電子部品やコネクタの製造に適しています。重力方向に成形できるため、インサート位置ズレが少なく、高い安定性が得られます。

(2) スペース効率が高い

設置面積が小さいため、工場内のレイアウト効率に優れます。セル生産方式にも適しています。

(3) 多工程対応が容易

回転テーブルやスライドテーブルを用いて、金型の冷却中に別工程を同時進行させることができます。これにより、サイクルタイムの短縮が可能です。

3. 竪型射出成形機の主な用途

| 用途 | 成形内容 | 備考 |

| 電子コネクタ | 金属端子のインサート成形 | 精密寸法と気密性が求められる |

| センサー部品 | 複合樹脂成形 | 異種材一体成形が可能 |

| 自動車部品 | 小型・多品種対応 | インサートやインモールドが容易 |

| 医療機器 | 微細成形 | 清浄環境対応モデルもあり |

4. メリットとデメリット

<メリット>

● インサート成形に適し、手作業や自動機との連携が容易。

● 重力方向の型締により、インサートのズレや脱落が少ない。

● 小型製品や精密部品に強い。

● セル生産ラインや省スペースレイアウトに適する。

<デメリット>

● 大型製品の成形には不向き(型の重量制限あり)。

● サイクルタイムが横型に比べて長くなる場合がある。

● 上射出タイプではメンテナンス性に制約が出ることもある。

5. 横型射出成形機との比較

| 項目 | 竪型成形機 | 横型成形機 |

| 成形方向 | 垂直方向 | 水平方向 |

| 適した製品 | 小型・インサート部品 | 大型・大量生産品 |

| 設置面積 | 小さい | 大きい |

| サイクルタイム | やや長い | 短い(高スループット) |

| 自動化適性 | 高い(ロボット搬送容易) | 高い(搬送装置との親和性高い) |

6. まとめ

竪型射出成形機は、精密部品やインサート成形に強い構造を持ち、電子部品や自動車用コネクタなど高精度が求められる分野で多く採用されています。省スペース性と柔軟な生産対応力が魅力であり、多品種少量生産や自動化ライン構築に最適です。

製品の特性や生産量に応じて、竪型・横型を適切に選定することが、成形品質とコストの最適化につながります。

この記事を企画・執筆した人

スター電子株式会社

この記事は、スター電子株式会社が企画・執筆しています。当社の受託開発・受託製造・自社製品などの実績やお知らせ・関連コラムをご紹介しています。